近日,我校机械工程与自动化学院青年教师曹龙超博士与美国西北大学张亚辉博士、新加坡国立大学李京昌博士合作在激光加工智能监测方面取得了重要的研究进展。相关成果以“two-staged attention-based identification of the porosity with the composite features of spatters during the laser powder bed fusion”为题发表在工程技术领域中科院一区top期刊《journal of manufacturing processes》(issn:1526-6125)上。该论文的第一单位为武汉纺织大学,曹龙超博士为唯一通讯作者;第一作者为美国西北大学机械系张亚辉博士,其博士毕业于荷兰阿姆斯特丹大学。

激光粉末床熔融技术因其精细复杂内部结构的制造能力,在航空航天和医疗等领域受到广泛关注。然而,激光粉末床熔融制造过程中,由于金属粉末对能量吸收不均匀、熔池及小孔动力学的复杂性及快速熔化凝固过程,容易产生气孔、裂纹和应力变形等缺陷,严重降低构件的力学性能和使用寿命。尤其是高反射率材料在加工中能量吸收效率低,导致加工稳定性降低、缺陷易发。为提升产品质量,亟需提出一种智能监测与控制方法,以精准识别并实时调控熔池与小孔状态。随着深度学习和传感技术的发展,基于图像和声学信号的在线监测技术逐渐成熟,为激光粉末床熔融制造过程缺陷的实时检测和优化提供了新的威尼斯人最新的解决方案,并成为当前研究的热点。

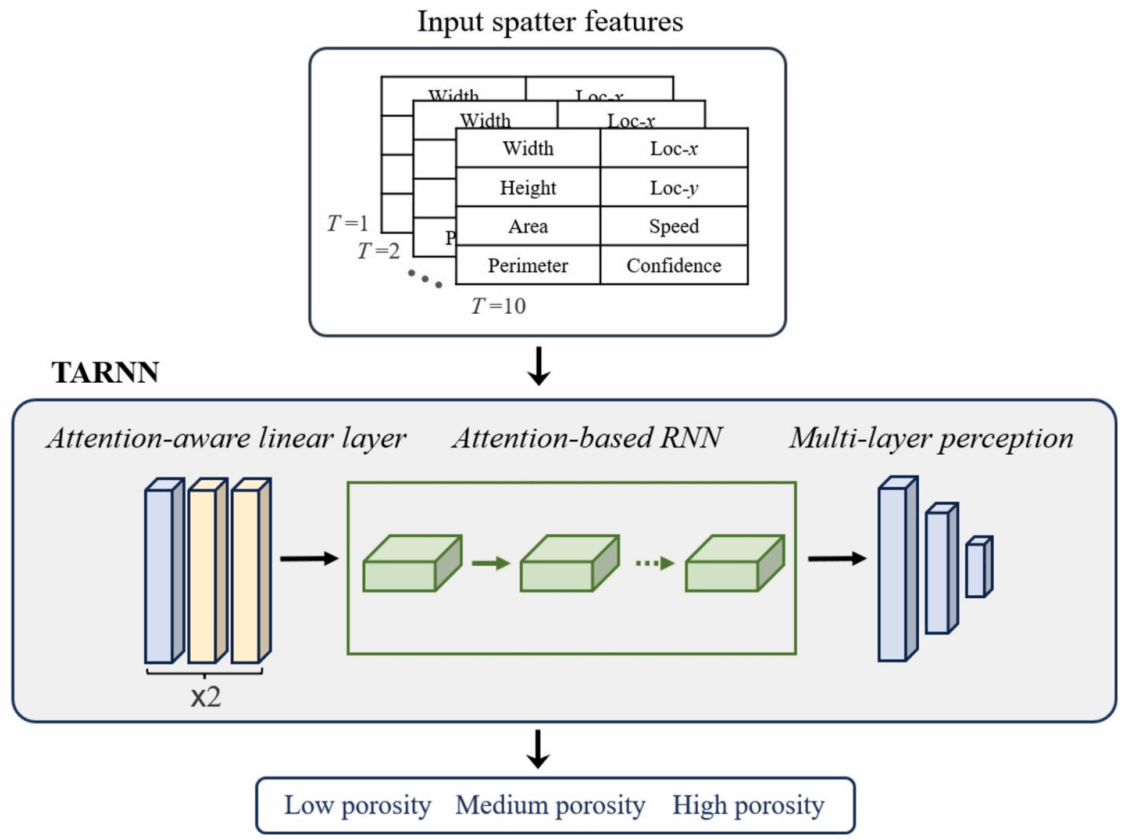

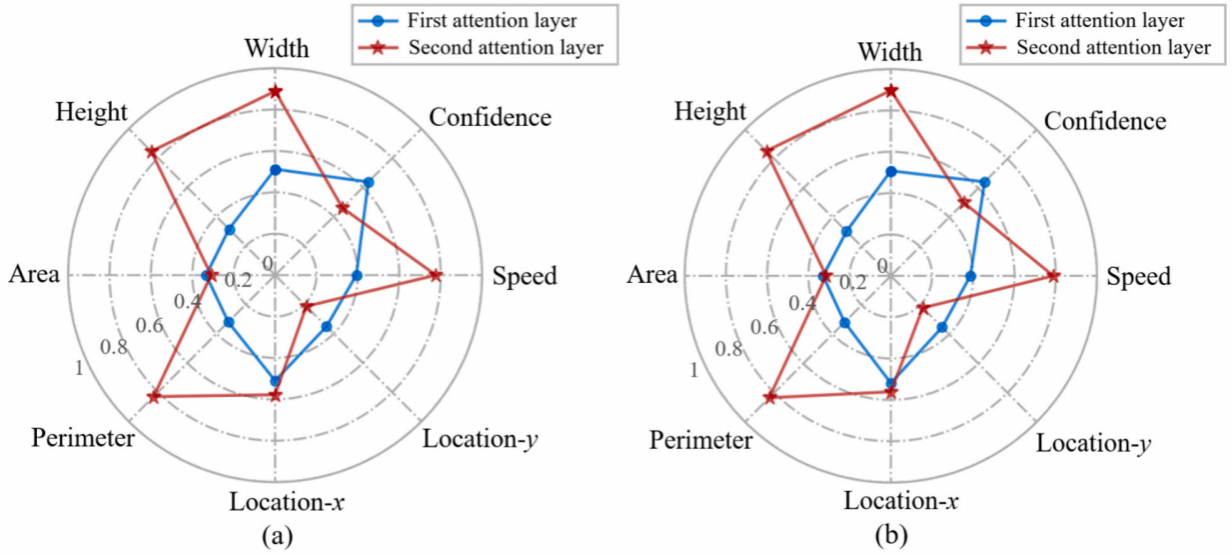

为此,本研究提出了一种结合yolov5模型和深度学习的自动化熔池与气监测方法,用于激光增材制造过程中熔池状态的在线监测与缺陷识别。首先,通过训练迁移的yolov5模型与deepsort算法结合,实现了飞溅的精准分割与跟踪,显著减少了人工处理的时间成本。综合飞溅的静态(面积、周长、宽度、高度)与动态特征(速度、与熔池中心的相对位置、跟踪id、检测置信度),全面表征了飞溅的动态行为。为进一步提高气孔监测的精度,本文提出了一种双阶段注意力机制的循环神经网络(tarnn),通过多帧时序数据挖掘飞溅行为的时间依赖性。第一阶段的通道注意力机制增强了与气孔特征相关的重要飞溅特征,第二阶段的循环神经网络捕捉到飞溅的时间序列模式,从而显著提高了分类精度。实验结果表明,所提出的方法在飞溅物识别与气孔分类方面具有优越的性能,为激光增材制造过程的智能监测与实时缺陷控制提供了新的技术手段。

图1 本文提出的tarnn网络架构图

图2 双层注意力线性层在 (a) 训练集和 (b) 测试集上的权重可视化

【论文连接】:

近年来,在学校的大力支持下,机械工程与自动化学院在学科建设、科研项目与成果等方面均取得了突破性进展。学院在引进高水平人才队伍的同时,采用多种举措为引进人才的后续发展创造充足条件,产出了一批优秀成果。